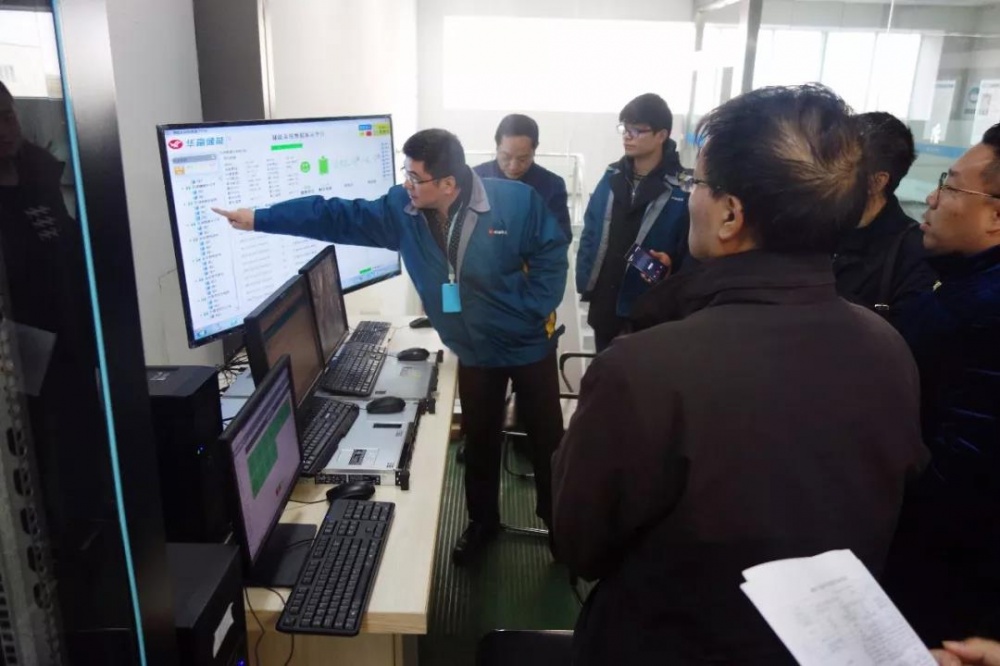

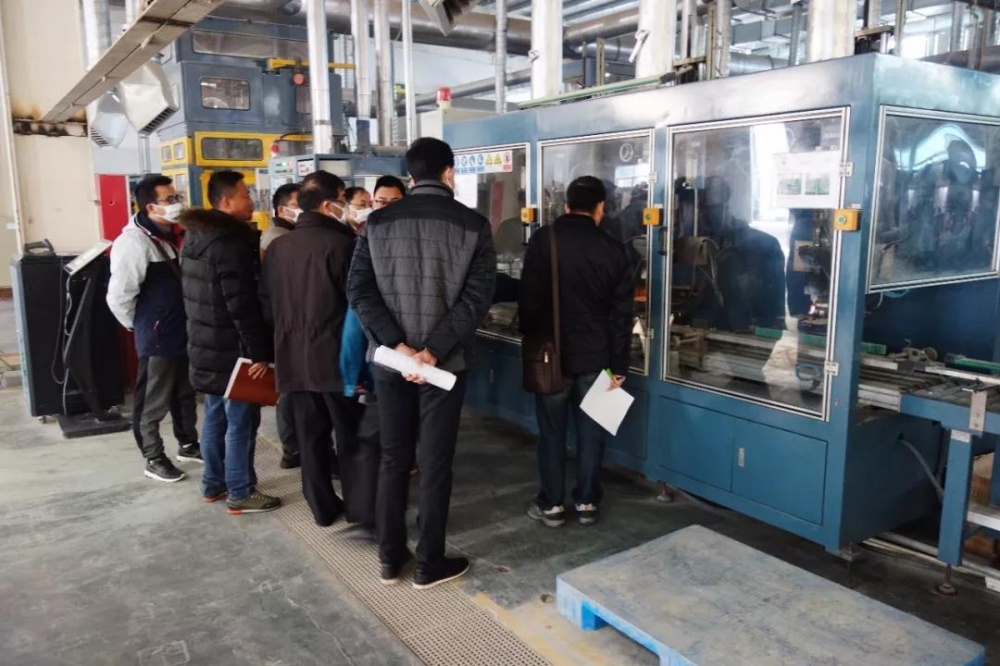

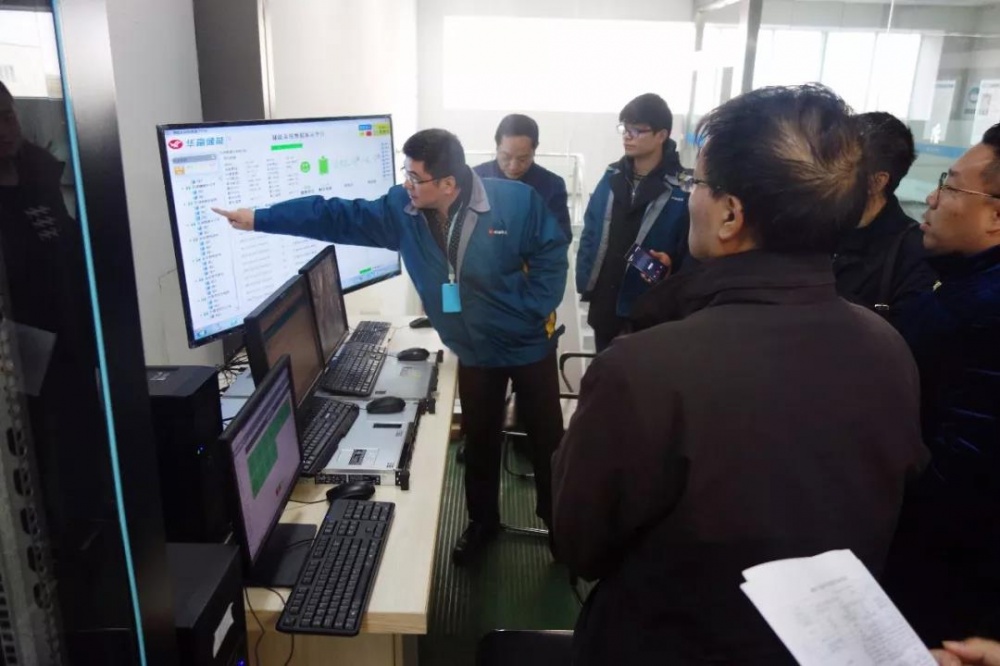

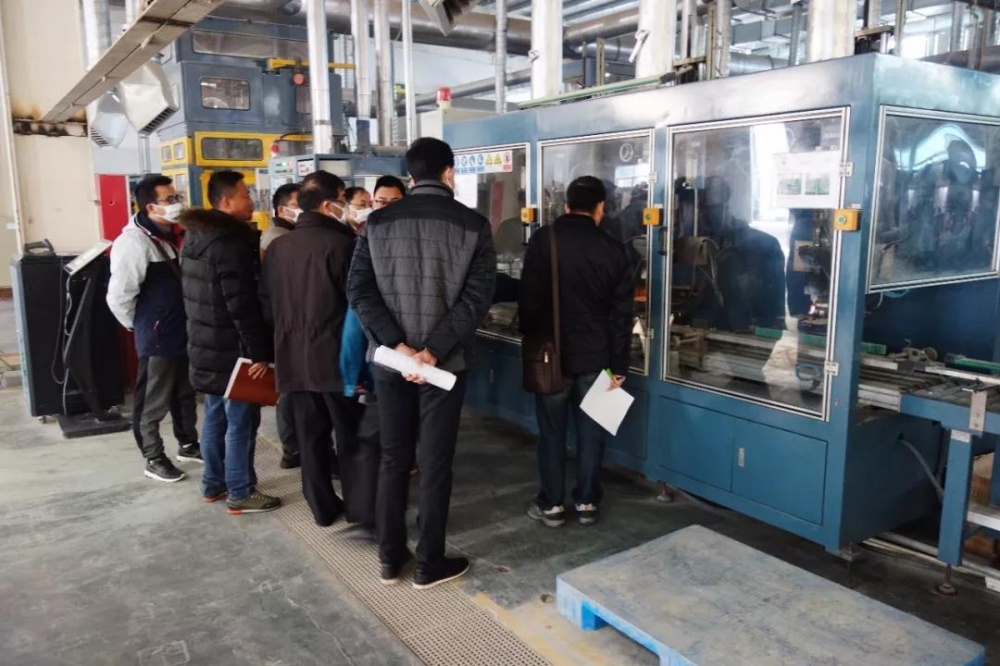

日前,揚州市經信委組織專家組對我公司的智能車間項目進行現場審核,專家組深入智能車間生產現場,聽取企業CIO周壽斌同志關于智能車間工作匯報,對于公司在車間智能化建設方面的相關工作,專家們一致肯定,同時就華富公司下一步開展智能工廠改造提出建設性意見。高郵經信委李圣忠副主任陪同審核。

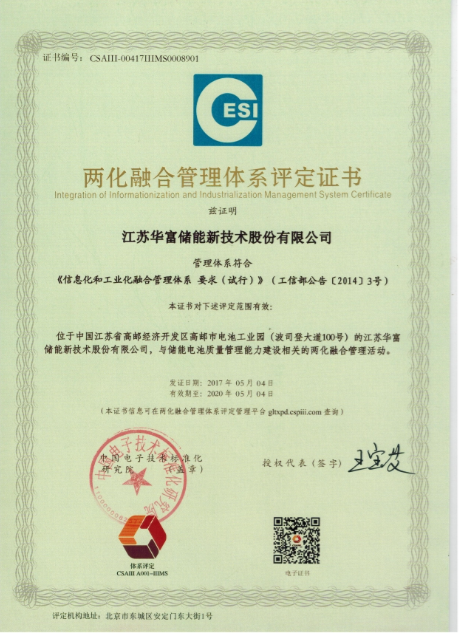

華富公司從2014年開始,先后投入1070.89萬元對原有的生產車間進行智能化改造,其中設備投入808.09萬元,MES軟件投入262.8萬元,主要核心軟件及核心裝備均為國產。通過智能車間的改造,實現了電池裝配記錄電子化、系統管理全程化、作業流程標準化、過程管理信息化、系統運行智能化、生產監控可視化、質量管理嚴格化、追溯管理一鍵化的新變革,企業也因此通過兩化融合體系評定認證。

車間擁有全自動極板分選機、全自動疊膜機、自動裝配機器人、等智能設備和智能控制系統共計24套,智能化設備臺套占比為96%,控制系統應用了先進的CC-LINK總線技術和PLC集中邏輯控制技術以及人機界面、傳感器技術,通過MES系統的實施,現實了生產統計功能、生產調度功能、設備管理功能、質量監控功能、設備管理功能、質量監控功能和產品信息綜合查詢功能,提高了產品智能化制造水平、生產效率、精度和質量保證的有效手段。產品生產過程中實現了物料的實時自動化配送、產品的焊接成型、現場報工、產品批次、二維碼質量可追溯、車間環境智能監控、車間網絡系統安全可控功能,同時對設備情況、能源耗用、質量跟蹤、安燈報警管理等進行實時管控。

同時,華富公司在產品設計開發方面:90%的產品實現了CAD二維設計向CAD三維設計的轉變,建立了Intralink協同設計平臺,使產品研發設計向虛擬設計、數字化樣機方向發展;生產管理方面:華富目前已實施完成制造執行系統(MES),利用MES系統實現作業計劃閉環管理、全周期質量管理等,深化物料管理、高級排產等環節信息技術的應用。生產制造方面:通過MES系統終端,實現作業指導無紙化、生產進度反饋及時化,提高企業柔性生產制造水平。售后服務方面,通過產品定位系統,實現了互聯互通,對產品運行情況進行實時監控。

通過智能車間的改造,車間生產效率得到提升:車間人數由原來的56人減少到6人,每人每天產出水平由原的6600元/天提高到61600元/天;產品質量提升明顯,實現了產品質量即時可追溯,采購原料質量合格率由以前98%提高到98.44%,產品不良率由原來的0.46%降低到0.31%;綠色制造水平達到新高度,設備完好率由原先的72.2%提高到95.2%,單位能耗、主要污染物排放大幅度降低,達到國家清潔生產二級水平。

華富正以互聯網思維,計劃集成在線二維激光打碼、質量異常提前預警、柔性制造、在線自動全檢與系統自動判斷、物料運輸無人化、透明工廠六大智能系統,展現智能制造強大動力,全心打造出華富新源智能工廠。

日前,揚州市經信委組織專家組對我公司的智能車間項目進行現場審核,專家組深入智能車間生產現場,聽取企業CIO周壽斌同志關于智能車間工作匯報,對于公司在車間智能化建設方面的相關工作,專家們一致肯定,同時就華富公司下一步開展智能工廠改造提出建設性意見。高郵經信委李圣忠副主任陪同審核。

華富公司從2014年開始,先后投入1070.89萬元對原有的生產車間進行智能化改造,其中設備投入808.09萬元,MES軟件投入262.8萬元,主要核心軟件及核心裝備均為國產。通過智能車間的改造,實現了電池裝配記錄電子化、系統管理全程化、作業流程標準化、過程管理信息化、系統運行智能化、生產監控可視化、質量管理嚴格化、追溯管理一鍵化的新變革,企業也因此通過兩化融合體系評定認證。

車間擁有全自動極板分選機、全自動疊膜機、自動裝配機器人、等智能設備和智能控制系統共計24套,智能化設備臺套占比為96%,控制系統應用了先進的CC-LINK總線技術和PLC集中邏輯控制技術以及人機界面、傳感器技術,通過MES系統的實施,現實了生產統計功能、生產調度功能、設備管理功能、質量監控功能、設備管理功能、質量監控功能和產品信息綜合查詢功能,提高了產品智能化制造水平、生產效率、精度和質量保證的有效手段。產品生產過程中實現了物料的實時自動化配送、產品的焊接成型、現場報工、產品批次、二維碼質量可追溯、車間環境智能監控、車間網絡系統安全可控功能,同時對設備情況、能源耗用、質量跟蹤、安燈報警管理等進行實時管控。

同時,華富公司在產品設計開發方面:90%的產品實現了CAD二維設計向CAD三維設計的轉變,建立了Intralink協同設計平臺,使產品研發設計向虛擬設計、數字化樣機方向發展;生產管理方面:華富目前已實施完成制造執行系統(MES),利用MES系統實現作業計劃閉環管理、全周期質量管理等,深化物料管理、高級排產等環節信息技術的應用。生產制造方面:通過MES系統終端,實現作業指導無紙化、生產進度反饋及時化,提高企業柔性生產制造水平。售后服務方面,通過產品定位系統,實現了互聯互通,對產品運行情況進行實時監控。

通過智能車間的改造,車間生產效率得到提升:車間人數由原來的56人減少到6人,每人每天產出水平由原的6600元/天提高到61600元/天;產品質量提升明顯,實現了產品質量即時可追溯,采購原料質量合格率由以前98%提高到98.44%,產品不良率由原來的0.46%降低到0.31%;綠色制造水平達到新高度,設備完好率由原先的72.2%提高到95.2%,單位能耗、主要污染物排放大幅度降低,達到國家清潔生產二級水平。

華富正以互聯網思維,計劃集成在線二維激光打碼、質量異常提前預警、柔性制造、在線自動全檢與系統自動判斷、物料運輸無人化、透明工廠六大智能系統,展現智能制造強大動力,全心打造出華富新源智能工廠。